HOMOLOGACIÓN SOLDERING - SOLDADURA BLANDA EN TUBERÍA DE COBRE

Previo a nuestra discusión de los distintos procesos de soldadura, es apropiado definir qué significa el término “soldadura”. De acuerdo con la American Welding Society (AWS), una soldadura es, “una coalescencia localizada de metales o no metales producida tanto por calentamiento de los metales a la temperatura de soldadura, con o sin la aplicación de presión, o por la aplicación de presión solamente y con o sin el uso de material de aporte.”

Coalescencia significa “unidos uno a otro entre sí”. Por esa razón la soldadura se refiere a las operaciones usadas para llevar a cabo esta operación de unión.

Esta sección presentará importantes características de algunos de los procesos de soldadura más comunes, todos los cuales emplean el uso del calor sin presión.

SOLDERING - SOLDADURA BLANDA (Soldadura en tubería de cobre).

La soldadura blanda o “soldering” es una técnica de soldadura heterogénea en la que se unen dos piezas del mismo o diferente metal, empleando un material de aportación diferente al de las piezas a unir. Este material de aportación se funde en el proceso de soldeo a una temperatura de fusión inferior a 450ºC, y también debe ser inferior a la de los metales base.

El principio del proceso “soldering” consiste en realizar uniones en las que el metal de aporte tiene un punto de fusión inferior al material base e inferior a 450ºC. La unión se produce por mecanismos de difusión de los átomos del metal de aporte con los de los metales base generando una interfase de unión entre ambos materiales. El principio es el mismo que el del proceso de soldadura fuerte.

Este tipo de soldadura se puede realizar por medio de la llamada "SOLDADURA CAPILAR”, la cual está basada en el fenómeno físico de la capilaridad, esta consiste en: cualquier líquido que moje a un cuerpo sólido su tendencia es a deslizarse por la superficie del mismo, independientemente de si se encuentra hacia arriba o hacia abajo no importa la posición en que estos se encuentren.

Esto se puede comprobar si introducimos un tubo de vidrio de diámetro muy pequeño en un recipiente con agua, el líquido subirá de nivel en el interior del tubo un poco más que el nivel de agua del recipiente.

Esto se puede comprobar si introducimos un tubo de vidrio de diámetro muy pequeño en un recipiente con agua, el líquido subirá de nivel en el interior del tubo un poco más que el nivel de agua del recipiente.

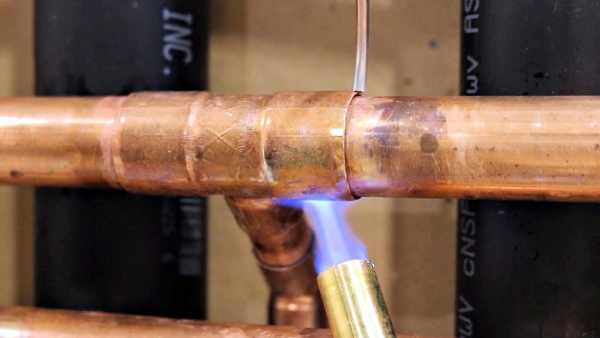

Este mismo fenómeno lo podemos observar cuando realizamos una soldadura. Al calentar el tubo y la conexión obtenemos la temperatura de fusión donde la soldadura llega al estado líquido y correrá por el espacio capilar que formen el tubo y la conexión, cualquiera que sea la posición de ellos.

Este mismo fenómeno lo podemos observar cuando realizamos una soldadura. Al calentar el tubo y la conexión obtenemos la temperatura de fusión donde la soldadura llega al estado líquido y correrá por el espacio capilar que formen el tubo y la conexión, cualquiera que sea la posición de ellos.

La capilaridad se produce cuanto menor y más regular es el espacio anular (intersticio) que queda entre el tubo y el fitting (accesorio de unión). Por lo tanto, el perfecto ajuste entre el tubo y el fitting es de fundamental importancia para la obtención de una unión bien soldada.

La fuerza de atracción capilar es tal que hace que la soldadura fundida penetre en la junta, cualquiera sea la posición de ésta. La soldadura sube o baja sin la menor dificultad.

Especificaciones Técnicas De Tubería De Cobre

Normas De Fabricación : ASTM B88 / NCH 951

Aleación : Cobre DHP (C – 12200)

Tipo : Tipo “L” : Para conducción de gas y agua.

Temple : Trefilado duro.

Características

Características Mecánicas Tipo “L”

|

Designación |

S=10300psi |

S=10300psi |

S=9400psi |

|

T=100° F (37.8°C) |

T=200° F (93.4°C) |

T=400° F (204.5°C) |

|

|

Presión (Kg/cm2) |

Presión (Kg/cm2) |

Presión (Kg/cm2) |

|

|

Ø (Pulg) |

|||

|

1/2 |

1.212 |

1.212 |

1.133 |

|

3/4 |

1.002 |

1.002 |

914 |

|

1 |

850 |

850 |

776 |

|

1 1/4 |

75 |

75 |

689 |

|

1 1/2 |

702 |

702 |

641 |

|

2 |

675 |

675 |

570 |

|

2 1/2 |

577 |

577 |

527 |

|

3 |

545 |

545 |

497 |

|

4 |

504 |

504 |

460 |

|

S=Esfuerzo permisible en Kg/cm2 a la temperatura de trabajo |

|||

|

Nota si se desea obtener el valor de la presión en lib/pulg2 se debe multiplicar por 1422 |

|||

Material de aporte (SOLDADURA) para tubería tipo “L”

Las soldaduras a base de estaño están clasificadas como soldaduras blandas. Este proceso es empleado para unir piezas metálicas y no metálicas, así el material de aporte se funde y fluye por acción capilar a través de una estrecha separación entre las piezas, hasta solidificarse y producir una junta óptima sin fundir el metal base.

Las soldaduras a base de estaño están clasificadas como soldaduras blandas. Este proceso es empleado para unir piezas metálicas y no metálicas, así el material de aporte se funde y fluye por acción capilar a través de una estrecha separación entre las piezas, hasta solidificarse y producir una junta óptima sin fundir el metal base.

Estas soldaduras se usan en instalaciones de agua potable (fría y caliente) y gas, a baja presión, así como en contactos eléctricos y electrónicos. Actualmente, el uso del plomo y el cadmio han sido prohibido en la mayoría de los países desarrollados por su acción nociva para la salud humana. Por lo tanto, se deben usar soldaduras de estaño libres de plomo.

Estas soldaduras se usan en instalaciones de agua potable (fría y caliente) y gas, a baja presión, así como en contactos eléctricos y electrónicos. Actualmente, el uso del plomo y el cadmio han sido prohibido en la mayoría de los países desarrollados por su acción nociva para la salud humana. Por lo tanto, se deben usar soldaduras de estaño libres de plomo.

Características

|

Producto : TW – 5/95 (Ag/Sn) Norma : DIN – LsnAg-5 Tipo : Soldadura Blanda de Estaño con 5% de plata Temperatura de Trabajo : 245 °C Métodos de calentamiento : Soplete, Horno, Inducción. Resistencia a la tracción : 10 Kg/mm2 (14,200) PSI Presentación : Carretes de 500gr. Ø 1/8” (3.2 mm) Composición Química : Ag – 5%, Sn – 95%

|

Fundente o flux:

El objetivo de la utilización del fundente es eliminar los óxidos y otras impurezas de las áreas expuestas a la acción de la soldadura durante el soldeo. Un buen fundente debe reunir varias características de efectividad, entre las que destacan:

- Tener una temperatura de fusión inferior a la del material base.

- Disolver y eliminar los óxidos que puedan existir en la superficie del metal, eliminándolo del cordón y quedando retenido en la escoria.

- Favorecer el mojado del material base por el material de aportación fundido.

- Debe eliminarse fácilmente una vez terminada la soldadura.

Por ejemplo un flux sin plomo estañado para soldar las tuberías de cobre de distinto diámetro el flux N º 95 de la marca OATEY de soldadura libre que ayuda a dar una mejor soldabilidad y un buen cordón.

Por ejemplo un flux sin plomo estañado para soldar las tuberías de cobre de distinto diámetro el flux N º 95 de la marca OATEY de soldadura libre que ayuda a dar una mejor soldabilidad y un buen cordón.

Oatey® No. 95 Tinning Flux is a petrolatum-based flux containing solder powder to aid in soldering process. It cleans, tins and fluxes most commonly soldered metals. Excellent for large diameter copper pipe. 100% lead free. Tinning powder helps to pre-tin pipe. NSF listed for potable water applications. Oatey products have earned the trust of plumbing professional for over 100 years. Made in the USA.

Flux es el nombre metalúrgico que reciben algunos materiales con capacidad de acelerar el bañado de los metales cuando son calentados, por la aleación de aporte el objetivo de los fundentes es remover o eliminar los óxidos y otras impurezas.

Cuando se trabaja con tuberías de cobre, se considera adecuado depositar sobre su superficie lijada, una pasta de soldar, esta pasta de soldar está compuesta por lo general, de cloruro de zinc.

La seguridad también es un asunto importante a tener en cuenta durante la soldadura, pues tanto los fluxes como las aleaciones contienen a menudo productos nocivos.

Los fundentes o fluxes, en su aplicación en frío o en su calentamiento durante la soldadura, se descomponen en productos potencialmente tóxicos y dañinos para la salud bajo forma de vapores. Se recomienda por todo ello que se trabaje en sitios bien ventilados y asegurándose que el fabricante cumple con las normas de toxicidad vigentes, así como leerse todas las características descritas en la etiqueta.

Gases y Vapores

Los soldadores, operarios de soldadura y otras personas en el área deben ser protegidos de la sobreexposición a los gases y humos producidos durante la soldadura (Soldering) y corte.

La sobreexposición resulta perjudicial para la salud, o que excede los límites permisibles fijados por alguna agencia gubernamental. El US DEPARTEMENT OF LABOR, OCCUPATIONAL SAFETY AND HEALTH ADMINISTRATION (OSHA), Regulations 29 CFR 1910.1000, u otra autoridad competente como la AMERICAN ONFERENCE OF GOVERNMENTAL INDUSTRIAL HYGIENISTS (ACGIH) en sus publicaciones, Las personas con problemas de salud pueden tener sensibilidad inusual, y requerir una protección más estricta.

El grueso de los humos generados en soldadura y corte constan de pequeñas partículas que quedan suspendidas en la atmósfera por una gran cantidad de tiempo. Como resultado de esto, la concentración de humos puede crecer con el tiempo en un área cerrada, así como también la concentración de gases emanados o generados durante el proceso. Las partículas eventualmente se depositan en las paredes y en el piso, pero la relación de las partículas que se depositan respecto de las que se generaron durante la soldadura o el corte es baja. Por eso, la concentración de humos debe ser controlada mediante ventilación.

Una adecuada ventilación es la clave para el control de gases y humos durante el proceso de soldadura. Debe ser provista una ventilación mecánica, natural o a través del respirador en todos los procesos de soldadura, corte, soldering y en todas las operaciones relacionadas.

La ventilación debe asegurar que la concentración de contaminantes suspendidos en el aire se mantenga por debajo de los niveles recomendados.

El factor más importante que influye a la exposición a los humos es la posición de la cabeza del soldador respecto de la columna de humos. Cuando la cabeza está en una posición tal que la columna de humos envuelve la cabeza del soldador o su máscara, los niveles de exposición pueden ser muy altos. Por eso, los soldadores deben ser entrenados en mantener la cabeza a un costado de la columna de humos. Algunas veces, el trabajo puede ser posicionado de tal manera que la columna pueda ascender por un costado.

El límite de exposición para algunos materiales que están presentes en atmósferas para soldadura o corte, metales base, revestimientos o consumibles es inferior a 1mg/m3. Entre estos materiales están los metales y sus compuestos escritos en la siguiente tabla.

|

METALES TÓXICOS |

||

|

1 Antimonio |

6 Cromo |

11 Mercurio |

|

2 Arsénico |

7 Cobalto |

12 Níquel |

|

3 Bario |

8 Cobre |

13 Selenio |

|

4 Berilio |

9 Plomo |

14 Plata |

|

5 Cadmio |

10 Manganeso |

15 Vanadio |

Manufacturer´s material safety data sheets (MSDS) deben ser consultadas para encontrar si algunos de estos materiales están presentes en los metales de aporte de la soldadura o en los fundentes que se emplean. MSDS deben ser pedidas a los proveedores de equipo y materiales.